Der Produktionsprozess wird in unserer MES- und APS-Software koordiniert und geplant.

Eigenproduktion

Umfangreiches Fachwissen, eine Erfahrung von über 50 Jahren und die komplette Eigenfertigung bieten Ihnen folgende Vorteile:

Eigenproduktion:

Design

Flexibil bietet ein komplettes Design, um einzigartige Kundenanforderungen zu erfüllen.

Unsere Ingenieure verwenden alle fortschrittlichen Werkzeuge, um Produktdesign, Fertigung und Konstruktionsberechnungen (CAD, CAM und CAE) zu entwickeln.

Design

Flexibil bietet ein komplettes Design, um einzigartige Kundenanforderungen zu erfüllen.

Unsere Ingenieure verwenden alle fortschrittlichen Werkzeuge, um Produktdesign, Fertigung und Konstruktionsberechnungen (CAD, CAM und CAE) zu entwickeln.

Werkzeuge

Jahrelange Erfahrung hilft FLEXIBIL bei der Entwicklung und Herstellung seiner Vulkanisationsformwerkzeuge, die uns die besten Lösungen für jedes Produkt und die volle Kontrolle über die Lieferzeiten bieten.

Unsere Formen werden auf modernen 5-Achs-CNC-Bearbeitungszentren hergestellt.

Metallteile

Die Metallteile werden auf modernen und produktiven Doppelrevolver-Drehmaschinen und Bearbeitungszentren hergestellt. Die Qualitätskontrolle erfolgt an einer 3D-Koordinatenmessmaschine, Messwerkzeugen, Spektrometer und Magnetpulverkontrollgeräten.

Metallteile

Die Metallteile werden auf modernen und produktiven Doppelrevolver-Drehmaschinen und Bearbeitungszentren hergestellt. Die Qualitätskontrolle erfolgt an einer 3D-Koordinatenmessmaschine, Messwerkzeugen, Spektrometer und Magnetpulverkontrollgeräten.

Chemische Metallbehandlung

Unsere automatisierte Verzinkungs- und Phosphatierungsanlage gewährleistet den besten Schutz der Produkte. Der Beschichtungsprozess lässt sich an jede Anwendung anpassen, egal wie hoch die Anforderungen sind, und kann wahlweise mit Zn-, ZnNi- oder Zinkphosphatierung erfolgen.

Sowohl die Dicke als auch die Zusammensetzung der Beschichtungsschicht werden unter Verwendung eines Röntgengeräts überprüft.

Vorbereitung der Metalloberfläche

Bei vulkanisierten Gummimetallkomponenten ist der Metallvorbereitungsschritt sehr wichtig. Hier bei FLEXIBIL wird besondere Sorgfalt und Aufmerksamkeit geschenkt, damit die beste Haftung erreicht wird.

Dafür wird die Metalloberfläche auf unseren automatisierten Entfettungs-, Strahl- und Phosphatieranlagen gründlich vorbereitet. Der Haftvermittler wird von automatischen Maschinen unter strengen und kontrollierten Bedingungen aufgetragen.

Vorbereitung der Metalloberfläche

Bei vulkanisierten Gummimetallkomponenten ist der Metallvorbereitungsschritt sehr wichtig. Hier bei FLEXIBIL wird besondere Sorgfalt und Aufmerksamkeit geschenkt, damit die beste Haftung erreicht wird.

Dafür wird die Metalloberfläche auf unseren automatisierten Entfettungs-, Strahl- und Phosphatieranlagen gründlich vorbereitet. Der Haftvermittler wird von automatischen Maschinen unter strengen und kontrollierten Bedingungen aufgetragen.

Herstellung und Prüfung von Gummimischungen

Mit über 20 Jahren Erfahrung sind wir in der Lage, für jedes Produkt das richtige Verbindung herzustellen.

Jede Charge wird im Detail überprüft. Für die Qualitätssicherung von Gummimischungen verwenden wir das DRPA Rheometer, Dispersometer, Alterungskammer, Tensometer, Niedertemperaturkammer, Ozonkammer usw.

Vulkanisation

Jede Vulkanisation wird unter strengen Bedingungen und mit kontrollierten und personalisierten Parametern durchgeführt. Alle diese Faktoren wirken sich auf die Qualität des Produkts aus.

Der Vulkanisationsprozess wird durch mehr als 40 Transfer- und Spritzpressen sichergestellt, die auf Gummimetallprodukte spezialisiert sind.

Vulkanisation

Jede Vulkanisation wird unter strengen Bedingungen und mit kontrollierten und personalisierten Parametern durchgeführt. Alle diese Faktoren wirken sich auf die Qualität des Produkts aus.

Der Vulkanisationsprozess wird durch mehr als 40 Transfer- und Spritzpressen sichergestellt, die auf Gummimetallprodukte spezialisiert sind.

Statische Prüfung

Produkteigenschaften werden in Übereinstimmung mit EN13913 oder basierend auf den personalisierten Anforderungen des Kunden überprüft.

Die Merkmalsprüfungen stellen sicher, dass die gelieferten Teile den Steifigkeits- und sonstigen Anforderungen entsprechen. Die statischen Prüfungen werden auf Zwick Prüfmaschinen bis 250kN, bei Raumtemperatur oder in einer Temperaturkammer (von -70 bis 250 Grad Celsius) durchgeführt.

Dynamische Prüfung

Die Lebensdauer der Teile wird durch Belastung in radialer, axialer, torsionaler, konischer oder kombinierter Richtung bewertet und simuliert die realen Belastungssituationen.

Die dynamischen Prüfungen werden mit Instron-Maschinen durchgeführt, die Einzel- oder Mehrachsprüfungen bis 250 kN sowie Konus- und Torsionsprüfungen bis 4000 Nm durchführen können.

Dynamische Prüfung

Die Lebensdauer der Teile wird durch Belastung in radialer, axialer, torsionaler, konischer oder kombinierter Richtung bewertet und simuliert die realen Belastungssituationen.

Die dynamischen Prüfungen werden mit Instron-Maschinen durchgeführt, die Einzel- oder Mehrachsprüfungen bis 250 kN sowie Konus- und Torsionsprüfungen bis 4000 Nm durchführen können.

Entgraten

Das Entgraten erfolgt sowohl manuell als auch mit Robotern.

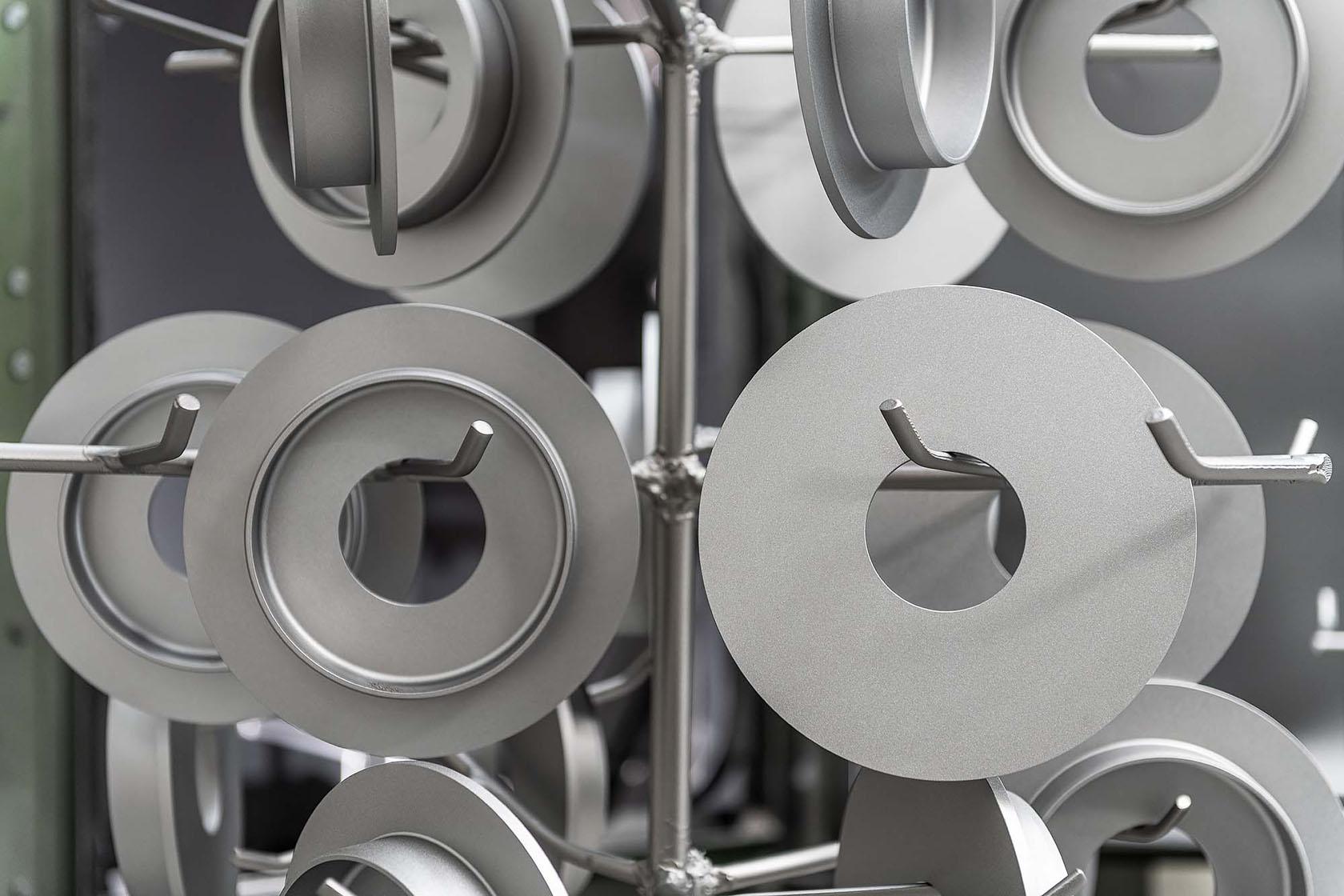

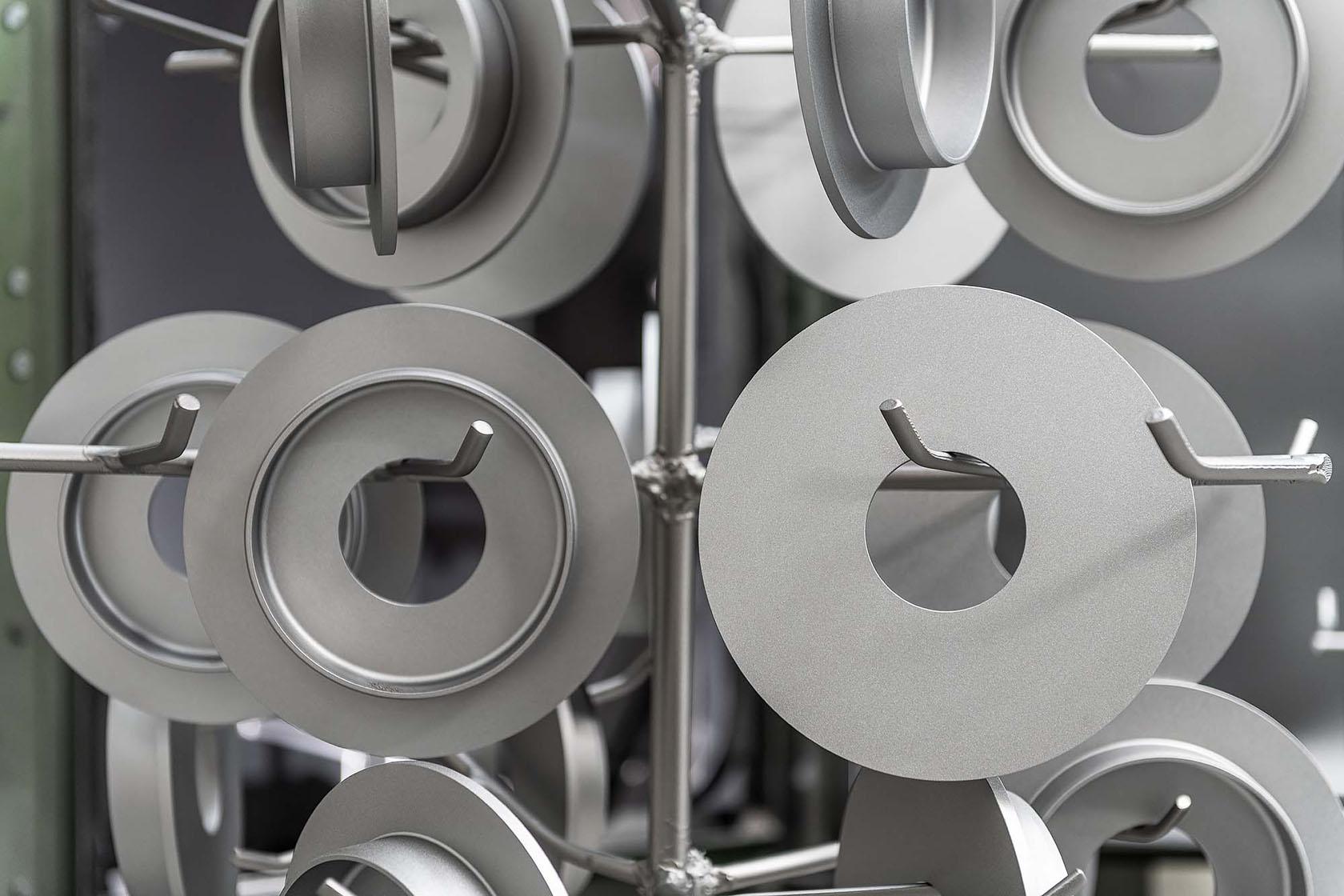

Lackierung

Neben dem elektrochemischen Schutz verwenden wir auch Spritzlackierung mit verschiedenen Lackarten.

Lackierung

Neben dem elektrochemischen Schutz verwenden wir auch Spritzlackierung mit verschiedenen Lackarten.

Montage

Für die Montage von mehrkomponentigen Produkten setzen wir mehrere Maschinen und Geräte ein.

Verpackung

Nicht zuletzt, sorgen wir dafür, dass unser Kunde die Produkte in bestem Zustand erhält.

Verpackung

Nicht zuletzt, sorgen wir dafür, dass unser Kunde die Produkte in bestem Zustand erhält.